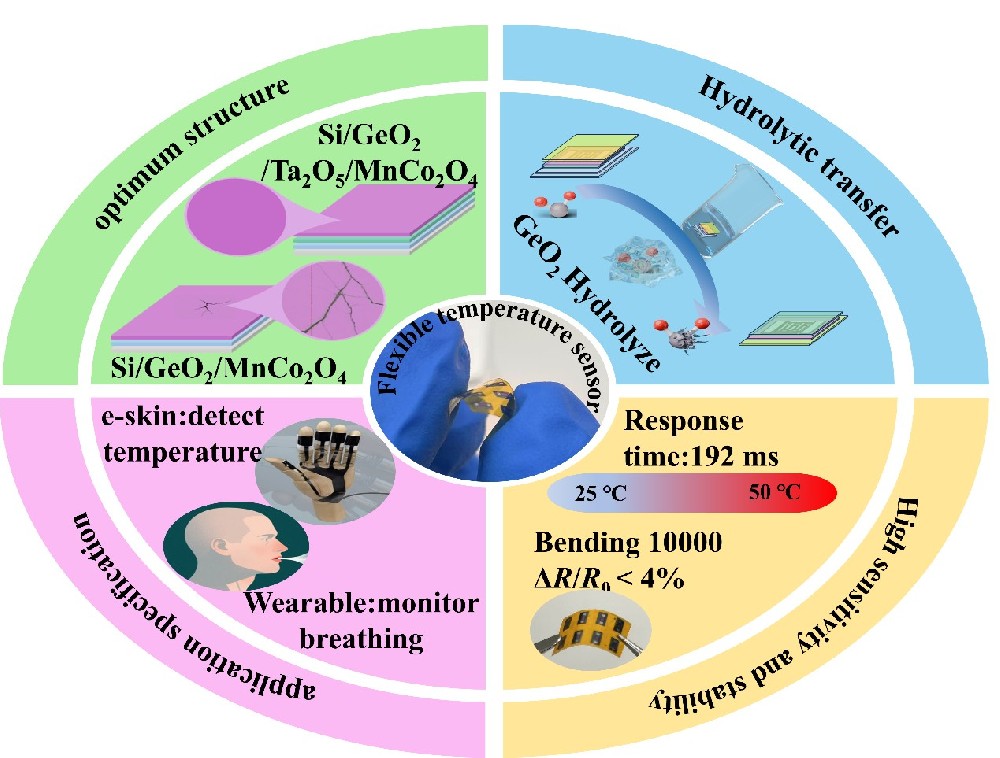

在智能医疗、机器人技术和可穿戴设备飞速发展的今天,能够与人体皮肤或复杂曲面紧密贴合、实时感知温度变化的柔性传感器,已成为一项核心技术。然而,该领域长期面临一个难以逾越的工艺鸿沟:制备高灵敏度传感器所需的高温工艺,与柔性基底材料(如聚酰亚胺PI)不耐高温的特性之间存在根本矛盾。这一矛盾导致超薄柔性温度传感器往往在灵敏度、柔韧性和长期稳定性上难以兼顾,限制了其在高精度场景下的应用。 近日,中国科学院新疆理化技术研究所的研究团队在这一关键技术领域取得重要突破。他们创新性地提出了一种“水溶性牺牲层辅助转移”策略,成功制备出总厚度仅40微米(约相当于人类头发丝直径的一半)的超薄柔性温度传感器,完美解决了上述工艺兼容性难题。 核心创新:分步工艺与界面调控 研究团队的智慧在于“化整为零,分而治之”。他们不再尝试让柔性基底直接承受高温“考验”,而是将传感器的制造过程分为两个独立步骤: 独立高温制备:首先,在高耐热的刚性衬底上,利用高温退火工艺制备出高性能的锰钴氧化物(MnCo2O4)敏感材料。这一步确保了敏感材料能够形成理想的晶体结构,从而获得极高的电学响应性能。 低温无损转移:随后,通过一层特殊的水溶性氧化锗(GeO2)薄膜作为“临时载体”和“牺牲层”,将已成型的敏感材料层完整地剥离,并低温转移至柔软的聚酰亚胺(PI)基底上。此过程完全避免了高温对柔性基底的损伤。 为进一步保障转移后器件的坚固耐用,团队还通过精密设计,构建了GeO2/Ta2O5/MnCo2O4异质界面结构。这一“三明治”式的界面层如同一位出色的“调解员”,有效抑制了不同材料层之间因热胀冷缩不均而产生的内应力,并阻止了元素在界面处的相互扩散,从物理和化学两方面显著提升了器件的结构完整性与长期可靠性。 卓越性能:灵敏、迅捷且强韧 得益于这一系列创新设计,最终问世的全无机超薄温度传感器展现出卓越的综合性能: 超高灵敏度:其电阻温度系数(TCR)高达 -4.1 %/℃,意味着它对微小的温度变化也能产生强烈的电信号响应,测量精度大幅提升。 极快响应:响应时间仅 192毫秒,能够近乎实时地追踪动态温度变化。 超凡稳定性:传感器在经历数千次的反复弯折、扭曲以及剧烈的热冲击测试后,其性能依然保持稳定,证明了其出色的机械柔韧性和环境耐受性。 深远意义:为未来智能感知铺平道路 这项研究成果不仅成功破解了超薄柔性温度传感器制备的核心工艺瓶颈,更提供了一种普适性思路,为其他高性能无机功能材料(如压力、气体敏感材料)与柔性电子平台的融合开辟了新的技术路径。它所展示的高灵敏度、超薄形态和极端稳定性,正是发展下一代高性能电子皮肤、植入式医疗监测设备、精密机器人触觉感知系统所亟需的关键特质。 该重要研究成果已发表于国际知名学术期刊《ACS Applied Materials & Interfaces》。研究工作得到了国家重点研发计划、新疆天山英才计划等多个科技项目的支持,标志着我国科研人员在柔性电子与智能感知这一前沿交叉领域已占据领先一席。

电话:

电话: 电话:

电话: 传真:

传真: 邮箱:

邮箱: 地址:

地址: